在碳纖維材料的應用中,因為其高性能優勢所以被眾多行業領域應用,那為了更好的性能需求,就有了更高性能碳纖維材料的研發,這里面的熱塑性碳纖維材料就是這種高性能材料的研發代表,并且能夠獲得更高的需求應用。

那因為熱塑性碳纖維材料的高性能被應用到很多高性能的行業領域,國外對于這種材料進行了技術封鎖,我們只能進行自我摸索,這里面涌現了很多從事這方面材料研發的碳纖維制品廠家,威盛新材就是成功量產的廠家。主要是以熱塑性長纖連續碳纖維復合材料為主,這可以說是技術的一個跨級,從過去的粉末、短切轉向了現如今更高性能的長纖連續類型上面。

(熱塑性碳纖維單向帶制作)

也使得熱塑性碳纖維從原本的粉末、短切增強,被應用到汽車、電子電器轉向了航空航天、飛機、火車、新能源、軍工等領域上面,因為這種長纖連續的熱塑性碳纖維復合材料整個的力學性能優勢更好,更好的滿足了高端應用的優勢。

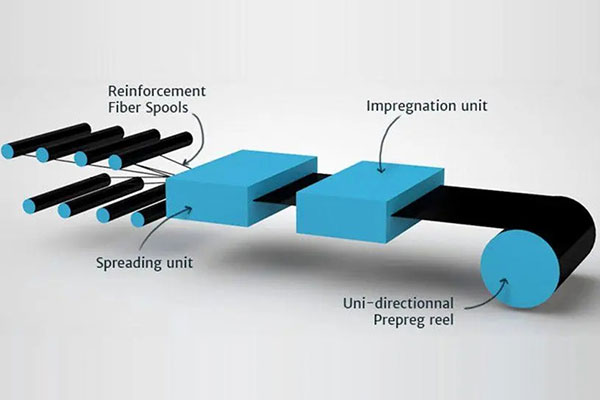

長纖連續熱塑性碳纖維之所以難生產其原因就在于選擇長纖連續碳纖維絲束在通過熱塑性樹脂浸漬的時候,很難完成均勻浸漬的過程,其原因就在于熱塑性樹脂高溫熔融下的粘度比較大,擴散路徑比較長那就不能浸漬到碳纖維內部,導致不均勻,想要通過高壓使得浸漬到內部,又容易導致碳纖維發生熱滑移的現象,因此很多廠家就會發現這個技術困難,那威盛新材這里就通過樹脂改性的方式進行熔融浸漬。

并且通過展紗的方式、樹脂熔融的溫度等多方面來提升浸漬的效果,那大概的方式就是先把熱塑性樹脂熔融,然后把碳纖維絲束經過熱塑性樹脂再經過模具完成浸漬到實現熱塑性碳纖維單向帶的生產,整個的生產工藝完善,成型效果好,生產效率高,讓這種長纖連續熱塑性碳纖維復合材料在更多的行業里面得到了應用。

以威盛新材生產的碳纖維+聚醚醚酮(PEEK)為例,因為高抗疲勞性、高力學強度在航空行業領域上面,被應用到了機尾翼、側翼;在新能源領域上面因為具備了更高的耐高溫性,抗疲勞性以及自潤滑性被應用風力發電的葉片上;在醫療器械領域上面,因為基體材料聚醚醚酮就是屬于醫療用材,碳纖維也都是碳原子,所以被應用到醫療植入器械、耐高溫性也在醫療手術器械上面有了一席之地。

因此我們說更高性能的長纖連續熱塑性碳纖維復合材料的突破使得整個的市場得到了更好的應用表現,這也是為什么在國外對我國該技術封鎖的情況下,還是有很多像威盛新材一樣的廠家,在不斷的研發該材料的原因,現在也迎來了好消息,威盛新材將于九月份中國國際復合材料展會上與兄弟企業智上新材聯手展出該材料,對這種熱塑性碳纖維復合材料感興趣或者想要了解的話,歡迎大家前來洽談觀摩。推薦閱讀:熱塑性碳纖維高性能領域一覽

威盛新材從2009年開始從事碳纖維制品生產的廠家,在2014年的時候開始研發熱塑性碳纖維預浸料的研發,整個的熱塑性碳纖維中的基體熱塑性材料有PPS/PEEK/PA6等,實現了我國長纖連續碳纖維增強熱塑性復合材料的量產,整個的材料也在各大科研所得到認可。

本文系威盛新材原創內容,禁止抄襲轉載,違者將追究其法律責任

- 上一篇:什么是熱塑性,熱塑性碳纖維復合解讀

- 下一篇:長纖連續熱塑性碳纖維聚苯硫醚單向帶